中介网(zhongjie.com):专注互联网虚拟资产中介交易平台

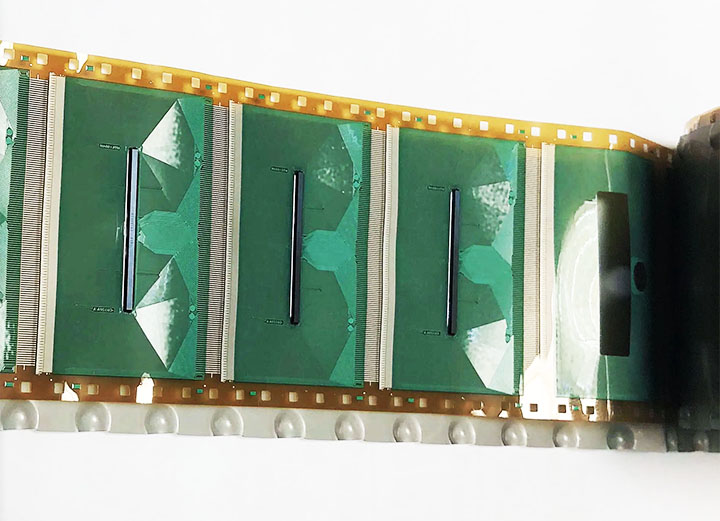

COF有多少人听过呢?它是覆晶薄膜的简称(英文:Chip On Flex 或 Chip On Film),常称覆晶薄膜,是将集成电路(IC)固定在柔性线路板上的晶粒软膜构装技术,运用软质附加电路板作为封装芯片载体将芯片与软性基板电路结合,或者单指未封装芯片的软质附加电路板,包括卷带式封装生产(TAB基板,其制程称为TCP)、软板连接芯片组件、软质IC载板封装。

本文目录

覆晶薄膜COF简介概述

电子产品,尤其是手携式产品,愈来愈走向轻薄短小的设计架构。因此新的材料及组装技术不断推陈出新,COF即为一例。其非常适用于小尺寸面板如手机或PDA等液晶模块产品之应用。COF, 即覆晶薄膜,其利用COG技术制程的特点,将软膜具有承载IC及被动组件的能力,并且在可挠折的方面,COF除有助于提升产品功能化、高构装密度化及轻薄短小化外,更可提高产品的附加价值。也常指应用COF技术的相关产品。COF相对于COG技术来说,由于面板跑线Layout的限制,同样大小的面板,在COF的型式下,由于没有芯片占据面板一部分区域,就可以比COG的模块做到更大的分辨率。而COF与TAB技术比较起来,由于TAB要制作悬空引线,细线宽间距,高引线密度的情况下,这种极细的悬空引线由于强度不够很容易变形甚至折断。而COF完全没这方面的问题,可以将线宽间距做到非常精细。COF概括起来有以下特点:尺寸缩小化,更薄,更轻;芯片正面朝下,线距细微化(35μm的pitch),可增加可靠度;在基板上可做区域性回流焊;弯折强度高;可增加被动组件。

覆晶薄膜COF关键技术

虽然COF是一种新兴的IC封装技术,但它的工艺制程和传统的FPC及IC安装技术兼容,人们能够用现有的设备生产出COF产品。精细线路的制作随着芯片安装的节距减小和I/O数的增加,对精细线路图形的要求也在增加,要求线宽和间距小于50μm的精细图形。其中ILB(内部引线连接)处线宽从2001年的22.5μm,发展到2005年的15μm,这种趋势势必还要持续下去。在这种情况下,选用何种工艺来制作如此精细的线路图形,成为研究的重点。COF中制作精细线路主要有以下3种方法。减层法

减层法是传统FPC生产的主要方法。它是在FCCL上贴上一层感光抗蚀干膜或者涂覆上一层液态感光抗蚀剂,然后通过曝光、显影、蚀刻、脱膜,最后形成所需的线路图形。减层法所能达到的线宽间距跟感光抗蚀层的分辨率密切相关。而感光抗蚀层的分辨率是由抗蚀层的厚度决定的,厚度越薄,就能感光形成更细的线路图形。这是因为光线在经过抗蚀层时会发生散射,抗蚀层越厚,散射程度就越大,形成的线路误差就越大。要想制作50μm以下的线宽,干膜厚度必须达到20μm以下,但太薄的干膜制造起来很有难度,所以人们更愿意使用厚度比干膜薄并能自行控制的湿膜工艺,有的公司甚至能用滚筒涂覆液态感光抗蚀剂制作出5μm的湿膜。但太薄的湿膜难免会出现针孔,汽泡,划伤等缺陷,而且它的均匀性也不及干膜,所以短期内无法代替干膜。由于上述原因,加上蚀刻中不可避免的侧蚀现象,使减层法的极限定格在20μm线宽。要想得到更细的线路,就必须配合更薄的9μm,5μm甚至3μm的超薄铜箔,这样才能尽量缩短蚀刻时间,减小侧蚀,得到精细的线路。半加层法

如果要制作更加精细的线路,可考虑采用半加层法。半加层法的基材多选用5μm的薄铜箔,有时也可以把常规铜箔通过蚀刻减薄之后使用。此种方法中,光线散射对线路图形没有不良影响,可以使用较厚的抗蚀层,能够制作20μm以下的线路。加层法

加层法是利用绝缘基材直接加工形成电路图形的方法。之所以要在PI和后来的铜层之间溅射上Cr薄层,是为了增加PI和铜层之间的结合力,防止以后铜层剥落。这种方法能够制作出最精细的线路,据报道说已经有公司试制成功线宽间距都为3μm的线路。这种方法还有一个好处就是能够运用厚的光敏干膜,把线路厚度做大,如达到8倍的厚宽比,可以抑制当线路精细化时直流电阻(R)增大的问题。但这种方法需要用到半导体制造用的装置,工艺复杂,成本高。覆晶薄膜COF连接技术

COF用到的芯片与FPC基板的连接技术主要有以下3种。金-锡共晶连接工艺

这种工艺是利用IC芯片上的金凸块和镀上锡的FPC内部引线,通过加热加压,在接触面形成金-锡共晶,达到连接的目的。这种方法的焊接温度必须在金-锡共晶的形成温度(325~ 330℃)以上,这对基材的耐热性是个严峻的考验。另外,合适的焊接温度不好掌握。当连接部分温度比较低时,内部引线共晶形成不充分,导致内部引线开路。然而,当连接部分温度太高时,焊接工具在金-锡共晶还处于熔化状态下就上升离开,这也容易导致内部引线开路的发生。还有,当温度较低并且内部引线上镀锡较厚时,锡不会被金所吸收(没有共晶生成),这会导致短路和漏电。选择一个合适的温度十分重要,采用较多的是400℃这个温度。为了满足更窄间距结合的需要,人们也研究开发了金对金接点进行热压结合的工艺,利用金属的扩散机制形成局部金属键结。但由于金的熔点相当高,为了形成扩散,金对金接合比金对锡接合需要更高的接合温度和更长的接合时间,此时基材的变形可能会极为严重。不过最近出现的超声波辅助焊接技术和等离子表面清洁技术能有效的降低焊接所需温度。业界一般认为共晶工艺能够满足线宽间距在20μm以上的连接,否则易发生短路。各向异性导电胶膜连接工艺

ACF材料是将细微的金属粒子或外表镀有金属的塑料小球分散在树脂材料中,以B阶状态下的薄膜形式存在。当把ACF贴合于IC的凸块与基板线路之间后,利用适当的压力、温度和时间使树脂开始流动而导电粒子则与凸块和基板线路接触而达到电气导通的作用。在此同时,又由于选用适当的导电粒子粒径及添加量,使其在凸块与凸块之间彼此无法接触从而达到各向异性导通特性。市场上的ACF种类多样,但采用最多的是直径为3- 5μm的镀金塑料小球,以40000~ 60000个/mm2的密度分散在热固性的环氧树脂体系中形成的。由于在热压后环氧树脂固化收缩,使IC凸块和基板线路接合强度良好,导电粒子被挤压变形,产生的弹力使导电粒子跟上下界面接触更加紧密,导电性能更好。而且由于导电粒子具有弹性,即使连接面不是很平整,其产生的压力差也能通过导电粒子的弹力得以抵消,这是个很好的优点。但是ACF由于导电粒子存在短路问题,而且过小的线宽导致接点处能捕获到的导电粒子很少,使它无法应对线宽间距在17μm以下的IC连接。ACF连接处的导电可靠性不如共晶工艺,在以后的回流焊过程中,也可能会由于热应力而发生变形,使导电性下降甚至开路。非导电胶连接工艺

NCA接合方式主要是靠芯片和基板两边电极直接接触达到电气导通,而NCA的目的则是藉由其树脂硬化收缩完成电极压接,并利用树脂硬化后的机械性质,维持电极间接触导通所需的压迫力量。NCA材料的作用,主要是提供凸块及基板线路间接点的接合力并且保护接点,维持良好的可靠度,因此材料必须具有以下特性:良好的机械与物理特性,包括高Tg、高弹性模数、高收缩性及低热膨胀系数,好的润湿效果、防湿特性、接着特性和耐冲击性;能够在高温短时间内固化完成(20sec,150~ 250℃);本身具备优良的电气绝缘特性。NCA工艺和ACF工艺兼容,只需在对位设备前加入电胶单元即可。由于在NCA工艺中,凸块和基板线路是直接的机械接触,横向短路的机率很小,所以NCA能应对比共晶和ACF工艺的极限间距更小的IC连接(17μm以下)。但是NCA对材料的要求比ACF高,如芯片凸块高度的平整性必须很好,基板表面必须十分平整,基材具有更高的尺寸稳定性,连接线路必须电镀金以避免氧化层的形成。NCA的连接可靠性也还有待考查,这些因素都限制了NCA的使用,使它暂时无法成为主流工艺。